Sie halten eine Menge aus: Dünne Keramikschichten schützen Bauteile in Turbinen von Flugzeugen oder Kraftwerken vor den heißen Temperaturen von um die 1.500 Grad Celsius, bei denen Kerosin oder Erdgas verbrannt wird. Doch nach Tausenden Betriebsstunden können Alterungsprozesse die Schichten beschädigen. Reparaturen sind aufwendig und teuer. Mit einem neuen Verfahren aus Jülich könnten kleine Schäden künftig einfach und schnell behoben werden.

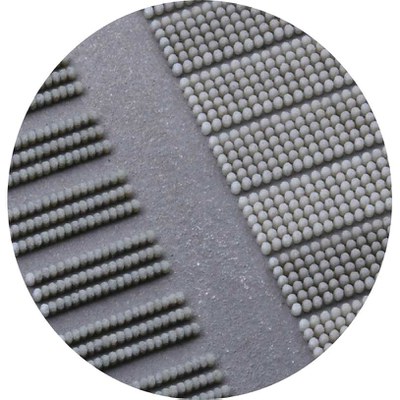

Das Verfahren, das Dr. Christoph Vorkötter, Dr. Daniel Emil Mack und Martin Tandler vom Institut für Energie- und Klimaforschung (IEK-1) entwickelt haben, setzt auf Laser-Pulver-Auftragsschweißen. „Wir blasen ein Keramikpulver mit einem Argon-Gasstrahl auf eine Probe und schmelzen das Pulver mit einem Laserstrahl“, erläutert Vorkötter. Dabei bewegen sich der Laserstrahl und die Pulverzufuhr mit einer Geschwindigkeit von fünf Millimeter pro Sekunde von der Probenoberfläche weg. Auf diese Weise wachsen wenige Millimeter große, eng aneinander stehende Mikrosäulen. „Solche Säulenstrukturen bleiben auch bei hohen Temperaturen stabil und halten häufige Temperaturwechsel aus, wie sie in Gasturbinen auftreten. Wir können die Säulen in verschiedenen Abmessungen herstellen und flexibel anordnen“, sagt Vorkötter. Abbildung rechts: Probe mit Mikrosäulen.

Das neue Verfahren benötigt im Unterschied zu anderen Beschichtungsmethoden für Keramiken kein Vakuum. Es könnte aufgrund des niedrigen Energiebedarfs außerdem direkt am Standort einer Gasturbine genutzt werden. Die Forscher haben es bereits zum Patent angemeldet. Nun suchen sie Partner aus der Industrie.

Text: Tobias Schlösser | Bilder: Frank_Peters/Shutterstock.com, Forschungszentrum Jülich/Hiltrud Moitroux